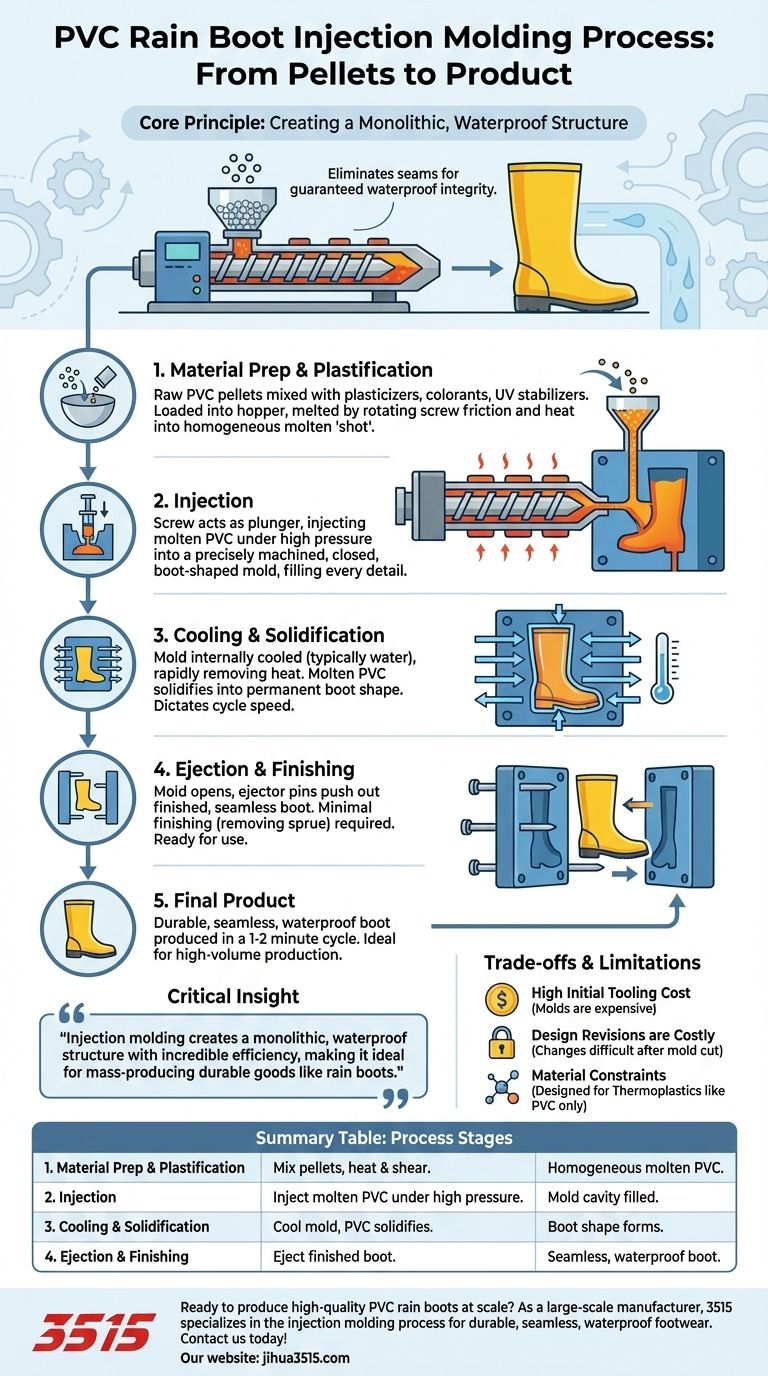

По своей сути, процесс литья под давлением для производства резиновых сапог из ПВХ представляет собой высокоскоростной производственный метод, который превращает сырьевые пластиковые гранулы в готовый, бесшовный и водонепроницаемый сапог за одну автоматизированную операцию. Под воздействием огромного тепла и давления расплавленный поливинилхлорид (ПВХ) впрыскивается в точно обработанную пресс-форму в форме сапога, где он охлаждается и затвердевает.

Ключевой момент заключается в том, что литье под давлением — это не просто способ придать форму пластику; это метод создания монолитной, водонепроницаемой конструкции с невероятной эффективностью и постоянством, что делает его идеальным процессом для массового производства таких долговечных товаров, как резиновые сапоги.

Основной принцип: от гранул до готового сапога

Основная задача при изготовлении резинового сапога — обеспечить его полную водонепроницаемость. Традиционные методы, включающие шитье или склеивание, создают швы, которые являются потенциальными местами отказа и протечек.

Литье под давлением решает эту проблему, формируя весь сапог — подошву, верх и каблук — как единое целое из материала. Это полностью исключает швы, гарантируя водонепроницаемый конечный продукт непосредственно из формы.

Пошаговое описание процесса

Весь цикл, от загрузки сырья до извлечения готового сапога, может занять всего от одной до двух минут, что позволяет осуществлять массовое производство. Каждый этап критически важен для конечного качества сапога.

Этап 1: Подготовка материала

Перед началом процесса сырьевые гранулы ПВХ часто смешивают с добавками. К ним могут относиться пластификаторы для контроля гибкости, красители для эстетики и УФ-стабилизаторы для предотвращения разрушения под воздействием солнечного света. Затем эта смесь загружается в бункер машины для литья под давлением.

Этап 2: Пластификация (плавление)

Гранулы ПВХ подаются из бункера в нагретый цилиндр, содержащий большой вращающийся шнек. По мере вращения шнек одновременно перемещает гранулы вперед и создает интенсивное трение и тепло. Это, в сочетании с внешними нагревательными элементами, расплавляет ПВХ до однородной, расплавленной жидкости, называемой "порцией".

Этап 3: Впрыск

Как только достаточное количество расплавленного ПВХ накопилось в передней части цилиндра, шнек действует как плунжер. Он с высокой скоростью перемещается вперед, впрыскивая порцию расплавленного пластика в закрытую, термостатируемую пресс-форму. Давление гарантирует, что жидкий ПВХ полностью заполнит каждую деталь полости в форме сапога, от протектора на подошве до любых логотипов на боковой стороне.

Этап 4: Охлаждение и затвердевание

Пресс-форма охлаждается изнутри, как правило, с помощью циркулирующей воды. Это быстро отводит тепло от расплавленного ПВХ, заставляя его затвердеть и принять постоянную форму пресс-формы. Эта фаза охлаждения часто является самой продолжительной частью цикла и определяет общую скорость производства.

Этап 5: Извлечение и отделка

После затвердевания ПВХ пресс-форма открывается, и готовый резиновый сапог выталкивается выталкивающими штифтами. На этом этапе сапог полностью сформирован и функционален. Единственная требуемая отделка — это, как правило, удаление небольшого кусочка избыточного материала ("литника"), где пластик был впрыснут в пресс-форму.

Понимание компромиссов и ограничений

Хотя литье под давлением очень эффективно, оно не лишено определенных ограничений. Понимание этих ограничений является ключом к правильному использованию процесса.

Высокая первоначальная стоимость оснастки

Основным недостатком является стоимость пресс-формы, также известной как "оснастка". Пресс-формы представляют собой сложные детали из закаленной стали, и их проектирование и изготовление могут быть чрезвычайно дорогими, часто исчисляясь десятками тысяч долларов и более. Это делает процесс пригодным только для крупномасштабного производства, где затраты могут быть распределены между большим количеством единиц.

Дорогие изменения в дизайне

После изготовления стальной пресс-формы внесение изменений затруднительно и дорого. Дизайн сапога должен быть полностью завершен до начала изготовления оснастки. Модификация пресс-формы — это значительная инженерная задача, в отличие от гибкости, предлагаемой методами прототипирования.

Ограничения материалов

Литье под давлением предназначено для термопластов — полимеров, которые можно многократно плавить и охлаждать. Хотя ПВХ является отличным и универсальным выбором, этот процесс не подходит для таких материалов, как натуральный каучук или термореактивные пластмассы, которые нельзя повторно расплавить после отверждения.

Сделайте правильный выбор для вашей цели

Применение этих знаний полностью зависит от приоритетов вашего проекта.

- Если ваш основной приоритет — массовое производство и экономическая эффективность: Литье под давлением не имеет себе равных для больших объемов, поскольку низкая стоимость одного сапога быстро компенсирует первоначальные высокие инвестиции в оснастку.

- Если ваш основной приоритет — бесшовный, водонепроницаемый дизайн: Монолитная природа детали, изготовленной методом литья под давлением, делает ее превосходным выбором для создания продукта, который по своей сути не пропускает воду.

- Если ваш основной приоритет — быстрое прототипирование или мелкосерийное производство: Высокая стоимость оснастки делает литье под давлением непрактичным; 3D-печать или другие методы изготовления будут более подходящими для первоначальных моделей.

В конечном итоге, процесс литья под давлением обеспечивает мощный и эффективный путь от сырья к готовому, надежному продукту.

Сводная таблица:

| Этап | Ключевое действие | Результат |

|---|---|---|

| 1. Подготовка материала | Смешивание гранул ПВХ с пластификаторами, красителями. | Готовый к плавлению состав. |

| 2. Пластификация | Нагрев и сдвиг гранул в цилиндре со шнеком. | Однородный расплавленный ПВХ. |

| 3. Впрыск | Впрыск расплавленного ПВХ под высоким давлением в пресс-форму. | Полость пресс-формы полностью заполнена. |

| 4. Охлаждение | Охлаждение пресс-формы циркулирующей водой. | ПВХ затвердевает, принимая форму сапога. |

| 5. Извлечение | Открытие пресс-формы и извлечение готового сапога. | Произведен бесшовный, водонепроницаемый сапог. |

Готовы производить высококачественные резиновые сапоги из ПВХ в больших объемах?

Как крупный производитель, 3515 специализируется на процессе литья под давлением для производства прочной, бесшовной и полностью водонепроницаемой обуви. Мы производим полный ассортимент сапог для дистрибьюторов, владельцев брендов и оптовых клиентов, обеспечивая эффективность и постоянство для ваших крупнообъемных потребностей.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и получить предложение!

Визуальное руководство

Связанные товары

- Прочный водонепроницаемый дождь сапоги | Пользовательские производителя для оптовой и брендов

- Безопасность обувь оптом производитель для пользовательских OEM / ODM производства

- Премиальные огнестойкие водонепроницаемые защитные ботинки и обувь

- Премиум Оптовые Водонепроницаемые Ботинки Безопасности Высокопроизводительная Защита для Промышленных Рынков

- Премиальные утепленные защитные ботинки и полуботинки для оптовых и крупнооптовых заказов

Люди также спрашивают

- Каковы современные области применения резиновых сапог? От промышленной безопасности до модных тенденций

- Каковы ключевые особенности резиновых сапог? Максимальная защита для влажной и опасной работы

- Какие материалы используются при изготовлении ПВХ-сапог? Руководство по прочной водонепроницаемой обуви

- Что делает неопрен подходящим для внутренней отделки высококачественных ботинок? Раскройте превосходное тепло и комфорт

- Какие британские бренды привержены устойчивому производству резиновых сапог? Ищите сертификацию FSC.

- Можно ли изготовить сапоги Веллингтон на заказ? Идеальная посадка для ваших конкретных нужд

- Как сушить резиновые сапоги? Избегайте трещин и продлевайте срок их службы

- Какие существуют экологичные альтернативы традиционным резиновым сапогам? Экологичные варианты для более «зеленого» следа