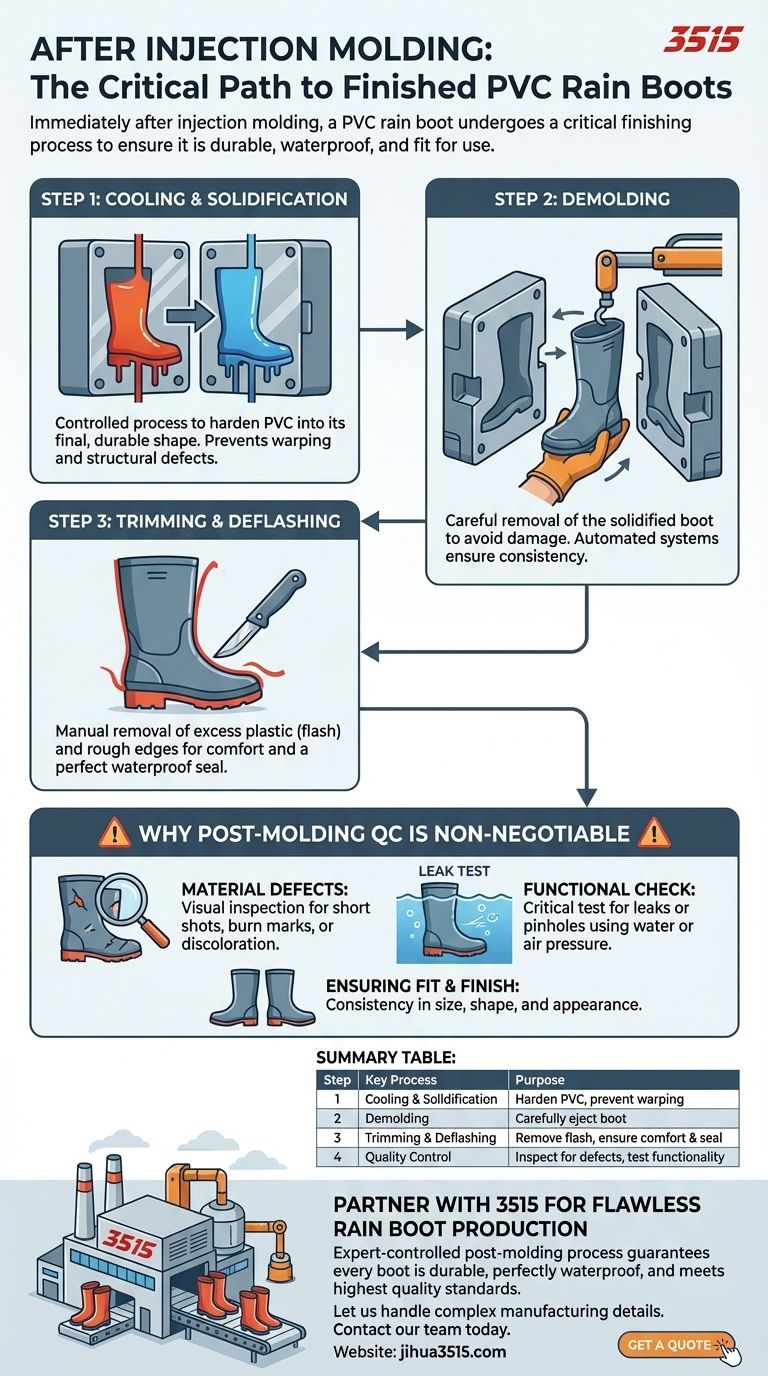

Сразу после литья под давлением резиновый сапог из ПВХ проходит критически важный этап отделки. Только что сформированный сапог должен сначала остыть и затвердеть в форме, прежде чем его можно будет извлечь, после чего рабочие тщательно обрезают излишки материала и проводят строгие проверки качества, чтобы убедиться, что он пригоден к использованию.

Машина для литья под давлением создает форму сапога, но важные этапы после формования — охлаждение, обрезка и проверка — превращают сырую пластиковую форму в прочный, водонепроницаемый и готовый продукт.

От сырой формы к готовому продукту

Литье под давлением — это высокоскоростной процесс, который формирует основную структуру сапога. Однако эта сырая отливка не является конечным продуктом. Требуется несколько тщательных шагов, чтобы гарантировать, что каждый сапог соответствует функциональным и эстетическим стандартам.

Этап 1: Охлаждение и затвердевание

После впрыска расплавленного ПВХ в форму начинается фаза охлаждения. Это контролируемый процесс, в ходе которого материал затвердевает, принимая окончательную прочную форму.

Правильное охлаждение необходимо для предотвращения деформации или структурных дефектов. Требуемое время зависит от толщины ПВХ и сложности дизайна сапога.

Этап 2: Извлечение из формы

После полного затвердевания сапога две половины формы открываются, и сапог извлекается или вынимается рабочим.

Этот этап необходимо выполнять осторожно, чтобы не повредить еще теплый сапог. В современном производстве часто используются автоматические выталкиватели или роботизированные манипуляторы для обеспечения единообразия и предотвращения ошибок при обращении.

Этап 3: Обрезка и удаление облоя

В процессе литья часто остается тонкая линия избыточного пластика, известная как «облой», в месте соединения половин формы.

Рабочие вручную обрезают этот облой и любые другие шероховатые края сапога. Этот шаг имеет решающее значение как для комфорта, так и для обеспечения идеального водонепроницаемого уплотнения, особенно вокруг верхнего края сапога.

Почему контроль качества после формования не подлежит обсуждению

Пропуск или спешка при отделочных работах могут привести к критическим сбоям продукта. Целостность резинового сапога полностью зависит от его способности быть безупречным водонепроницаемым барьером.

Риск дефектов материала

Визуальный осмотр — первая линия защиты. Техники контроля качества ищут распространенные дефекты литья, такие как недолив (неполные детали), следы горения или изменение цвета, которые могут указывать на проблемы с ПВХ или машиной.

Важность функциональной проверки

Самая важная проверка — на протечки или отверстия. Сапоги могут быть заполнены водой или воздухом и подвергнуты давлению, чтобы убедиться в их полной водонепроницаемости. Единственный крошечный дефект делает весь сапог бесполезным для его основного назначения.

Обеспечение правильной посадки и отделки

Наконец, сапоги проверяются на соответствие размера, формы и общего внешнего вида. Плохо обрезанный сапог не только неудобен, но и отражает низкие производственные стандарты, напрямую влияя на репутацию бренда.

Принятие правильного решения для вашей производственной цели

Фокус вашего процесса после формования зависит от того, что вы больше всего цените в конечном продукте.

- Если ваш основной приоритет — максимальная долговечность и производительность: Уделяйте первостепенное внимание строгим испытаниям на герметичность и проверке целостности материала для каждого отдельного сапога.

- Если ваш основной приоритет — безупречная эстетическая отделка: Сделайте акцент на тщательном многоступенчатом процессе обрезки и полировки для удаления всех следов облоя и артефактов литья.

В конечном итоге именно эти отделочные работы гарантируют, что сапог будет надежно выполнять свою основную функцию.

Сводная таблица:

| Этап | Ключевой процесс | Назначение |

|---|---|---|

| 1 | Охлаждение и затвердевание | Затвердевание ПВХ в окончательной форме, предотвращение деформации |

| 2 | Извлечение из формы | Аккуратное извлечение затвердевшего сапога из формы |

| 3 | Обрезка и удаление облоя | Удаление избыточного пластика (облоя) для комфорта и водонепроницаемого уплотнения |

| 4 | Контроль качества | Проверка на дефекты и испытания на герметичность для обеспечения функциональности |

Сотрудничайте с 3515 для безупречного производства резиновых сапог

Являясь крупным производителем, 3515 производит полный ассортимент обуви для дистрибьюторов, владельцев брендов и оптовых клиентов. Наш контролируемый экспертами процесс после формования — включая точное охлаждение, тщательную обрезку и строгие испытания на герметичность — гарантирует, что каждый резиновый сапог из ПВХ долговечен, идеально водонепроницаем и соответствует высочайшим стандартам качества.

Позвольте нам позаботиться о сложных производственных деталях, чтобы вы могли поставлять надежные продукты на свой рынок. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши производственные потребности и получить предложение.

Визуальное руководство

Связанные товары

- Завод прямой оптовой дождь сапоги прочный водонепроницаемый и полностью настраиваемый

- Оптовая водонепроницаемые тактические ботинки пользовательские замши и высокой тяги подошвы

- Премиальные огнестойкие водонепроницаемые защитные ботинки и обувь

- Высокопроизводительные огнестойкие водонепроницаемые защитные ботинки

- Премиум Оптовые Водонепроницаемые Ботинки Безопасности Высокопроизводительная Защита для Промышленных Рынков

Люди также спрашивают

- Каковы характеристики ПВХ как материала для дождевых сапог? Руководство по его плюсам и минусам

- Как сушить резиновые сапоги? Избегайте трещин и продлевайте срок их службы

- Каковы ключевые факторы, которые следует учитывать при выборе материала для садовых сапог? Руководство по долговечности и комфорту

- Каковы разные названия резиновых сапог? Руководство по британскому и американскому английскому языку

- Какие характеристики следует искать в резиновых сапогах для влажной погоды? Обеспечьте сухость, тепло и безопасность ног

- Каков первый шаг в чистке резиновых сапог? Начните с удаления грязи для долговечности

- Почему важно правильно подбирать размер детских резиновых сапог? Обеспечение безопасности и поддержки для растущих ножек

- Насколько полезны резиновые сапоги в снежную погоду? Руководство по сухости и безопасности