По сути, резиновые сапоги из ПВХ производятся методом литья под давлением. Эта промышленная технология включает плавление сырьевых гранул поливинилхлорида (ПВХ) до жидкого состояния, которое затем под высоким давлением впрыскивается в точную пресс-форму в форме сапога. Затем материал охлаждается, образуя прочную, бесшовную и водонепроницаемую оболочку сапога.

Создание резинового сапога из ПВХ — это история из двух частей: высокоавтоматизированный процесс формования создает основную водонепроницаемую конструкцию, а последующие этапы отделки и сборки определяют конечный комфорт, долговечность и эксплуатационные характеристики сапога.

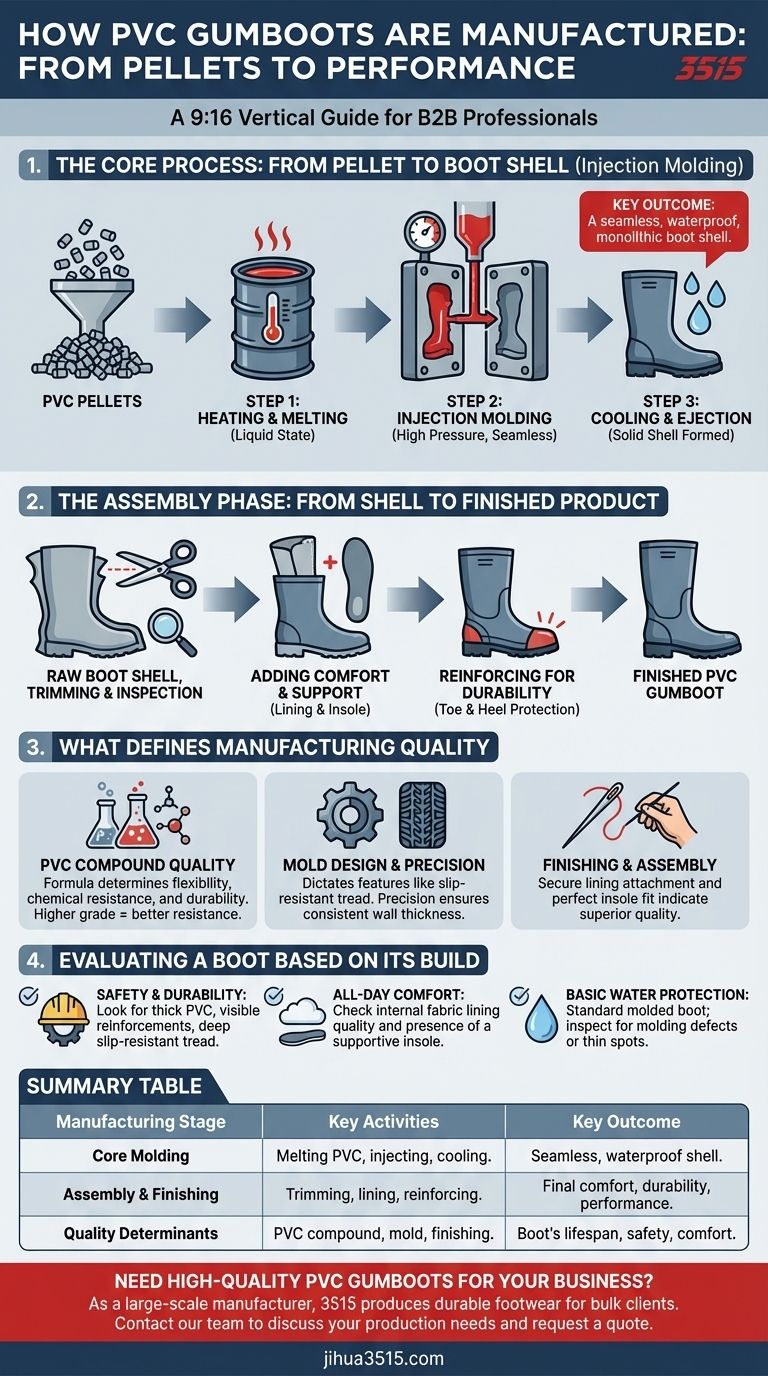

Основной процесс: от гранул до оболочки сапога

Начальный этап производства сосредоточен на формировании основной части резинового сапога. Этот этап является высокоавтоматизированным и ценится за скорость и последовательность.

Шаг 1: Подготовка сырья

Процесс начинается с небольших твердых цилиндров сырья, известных как гранулы ПВХ.

Эти гранулы нагреваются до точной температуры, пока они не расплавятся до однородного, похожего на жидкость состояния, готового к формованию.

Шаг 2: Цикл литья под давлением

Расплавленный ПВХ затем впрыскивается в запертую двухкомпонентную стальную пресс-форму, имеющую форму сапога. Впрыскивание происходит под огромным давлением, чтобы гарантировать, что материал заполнит каждую деталь полости пресс-формы.

Основным преимуществом этого метода является создание единой монолитной оболочки сапога без швов, что является ключом к его водонепроницаемой конструкции.

Шаг 3: Охлаждение и извлечение

После впрыскивания пресс-форма быстро охлаждается, что приводит к затвердеванию жидкого ПВХ до его окончательной, прочной формы.

После короткого периода охлаждения пресс-форма открывается, и вновь сформированная оболочка сапога извлекается, готовая к следующему этапу.

От оболочки к готовому продукту: этап сборки

Сырая оболочка сапога функциональна, но неполна. Этап сборки превращает эту базовую оболочку в готовый к использованию продукт, сочетая как автоматизированные, так и ручные методы.

Обрезка и проверка

Сначала с сапога тщательно удаляется избыточный материал, оставшийся от процесса формования, известный как «облой».

Затем каждая оболочка проходит контроль качества, чтобы убедиться в отсутствии структурных дефектов, слабых мест или несовершенств.

Добавление комфорта и поддержки

Здесь добавляются элементы, напрямую влияющие на опыт ношения.

Часто вставляется мягкая тканевая подкладка для повышения комфорта и помощи в управлении влагой. Внутрь помещается амортизирующая стелька для обеспечения поддержки.

Усиление для долговечности

Для рабочих и защитных ботинок критические области часто усиливаются.

В зоны повышенного износа могут добавляться такие компоненты, как усиливающие полосы или дополнительные слои материала. На этом этапе также окончательно формируются такие элементы, как усиленные носки и пятки.

Что определяет качество производства

Не все резиновые сапоги из ПВХ одинаковы. Тонкие различия в производственном процессе оказывают значительное влияние на производительность и срок службы конечного продукта.

Качество компаунда ПВХ

Конкретная рецептура гранул ПВХ имеет огромное значение. Различные компаунды обеспечивают различную степень гибкости, химической стойкости и долговечности. Компаунд более высокого класса обеспечивает сапог, устойчивый к растрескиванию и выдерживающий суровые условия.

Дизайн и точность пресс-формы

Качество стальной пресс-формы определяет особенности конечного продукта. Для создания глубокого, эффективного, нескользящего протектора требуется точно спроектированная пресс-форма. Плохой дизайн пресс-формы может привести к неравномерной толщине стенок, создавая потенциальные слабые места.

Важность отделки

Насколько хорошо собраны конечные компоненты, является явным показателем качества. В превосходном сапоге подкладка надежно прикреплена без сборок, а стелька идеально подходит. Плохая отделка может привести к преждевременному выходу из строя и значительному дискомфорту.

Оценка сапога по его конструкции

Понимая производственный процесс, вы можете сделать более осознанный выбор, исходя из своих конкретных потребностей.

- Если ваш основной приоритет — безопасность и долговечность: Ищите толстый материал ПВХ, видимое усиление в области носка и пятки, а также глубокий, четко выраженный нескользящий протектор.

- Если ваш основной приоритет — комфорт в течение всего дня: Обратите пристальное внимание на качество внутренней тканевой подкладки и наличие поддерживающей, хорошо подогнанной стельки.

- Если ваш основной приоритет — базовая защита от воды: Стандартный цельный формованный сапог будет эффективен, но всегда проверяйте его на наличие явных дефектов формования или тонких участков материала.

В конечном итоге, распознавание признаков хорошо выполненного производственного процесса позволяет выбрать резиновый сапог, который действительно создан для своей цели.

Сводная таблица:

| Этап производства | Ключевые действия | Ключевой результат |

|---|---|---|

| Основное формование | Плавление гранул ПВХ, впрыскивание в пресс-форму сапога, охлаждение. | Создает бесшовную водонепроницаемую оболочку сапога. |

| Сборка и отделка | Обрезка, добавление подкладки и стельки, усиление зон повышенного износа. | Определяет конечный комфорт, долговечность и производительность. |

| Определители качества | Качество компаунда ПВХ, точность пресс-формы, качество сборки и отделки. | Определяет срок службы, безопасность и комфорт сапога. |

Нужны высококачественные резиновые сапоги из ПВХ для вашего бизнеса?

Как крупный производитель, 3515 выпускает полный ассортимент прочной и удобной обуви для дистрибьюторов, владельцев брендов и оптовых клиентов. Наши передовые возможности литья под давлением обеспечивают создание бесшовных водонепроницаемых сапог, изготовленных в соответствии с вашими точными спецификациями, от защитных промышленных моделей до удобной повседневной обуви.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваши производственные потребности и запросить расчет стоимости.

Визуальное руководство

Связанные товары

- Безопасность обувь оптом производитель для пользовательских OEM / ODM производства

- Премиальные огнестойкие водонепроницаемые защитные ботинки и обувь

- Оптовая торговля безопасная обувь Производитель для оптовых и индивидуальных заказов OEM

- Премиальные оптовые защитные ботинки из пшеничной нубуковой кожи с системой быстрой шнуровки

- Прочные водонепроницаемые защитные ботинки из нубука для оптовых поставок

Люди также спрашивают

- Какие факторы следует учитывать при выборе мужских водонепроницаемых зимних ботинок? Техническое руководство

- Насколько эффективны резиновые или слипоны ботинки зимой? Удивительная правда о тепле и безопасности

- Какие существуют экологичные альтернативы традиционным резиновым сапогам? Экологичные варианты для более «зеленого» следа

- Какова цель масштабного коэффициента высоты (лямбда L) при оценке риска наводнений для обуви? Обеспечение инклюзивной безопасности

- Каковы основные недостатки традиционных резиновых сапог при длительном использовании? Найдите свою идеальную пару

- Стоит ли родителям покупать резиновые сапоги на размер больше для своих детей? Приоритет безопасности и идеальной посадки

- Как высокая высота ПВХ-сапог повышает защиту? Обеспечьте максимальную безопасность ног и лодыжек

- Можно ли носить резиновые сапоги в холодную погоду? Да, если выбрать правильный утепленный вариант.