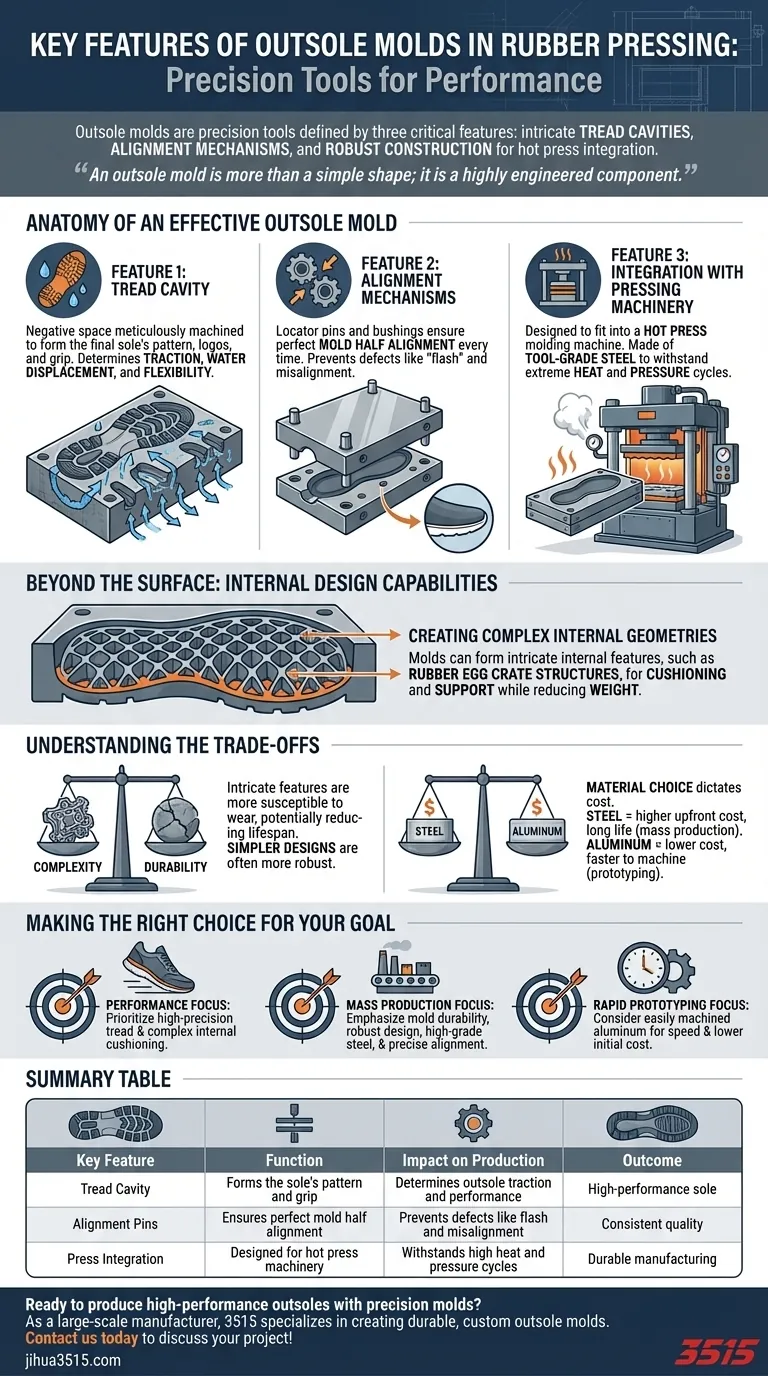

По своей сути пресс-формы для подошв при резиновом прессовании представляют собой прецизионные инструменты, определяемые тремя критически важными характеристиками. Это сложные полости протектора, формирующие рисунок подошвы, установочные штифты, обеспечивающие идеальное выравнивание между половинками формы, и прочная конструкция, предназначенная для интеграции с оборудованием для горячего прессования и выдерживающая огромный нагрев и давление.

Пресс-форма для подошвы — это больше, чем просто простая форма; это высокотехнологичный компонент, который напрямую преобразует цифровой дизайн в функциональный, трехмерный продукт. Его характеристики являются прямым отражением конкурирующих требований к производительности, долговечности и эффективности производства.

Анатомия эффективной пресс-формы для подошвы

Чтобы понять конечный продукт, сначала нужно понять инструмент, который его создает. Дизайн пресс-формы для подошвы является прямым выражением ее предполагаемой функции в производственной среде с высокой температурой и давлением.

Характеристика 1: Полость протектора

Наиболее очевидной особенностью формы является отрицательное пространство, которое формирует протектор. Эта полость тщательно обрабатывается для создания текстуры, логотипов и рисунков сцепления конечной подошвы.

Точность этих деталей напрямую определяет функциональные характеристики подошвы, такие как сцепление, отвод воды и гибкость.

Характеристика 2: Механизмы выравнивания

Пресс-формы для подошв обычно представляют собой многокомпонентные инструменты, часто состоящие из верхней и нижней половинок. Установочные штифты и соответствующие втулки имеют решающее значение для обеспечения идеального выравнивания этих половинок каждый раз.

Без точного выравнивания процесс приводил бы к дефектным деталям с такими проблемами, как "облой" — когда избыток резины выдавливается — или непоследовательный, смещенный рисунок протектора.

Характеристика 3: Интеграция с оборудованием для прессования

Пресс-форма для подошвы не существует изолированно. Она спроектирована для точного соответствия станку для горячего прессования.

Это требует, чтобы форма была изготовлена из материалов, обычно инструментальной стали, которые могут выдерживать повторяющиеся циклы экстремального нагрева и давления без деформации. Ее внешние размеры также должны соответствовать спецификациям плит пресса для надежного крепления.

За пределами поверхности: возможности внутреннего дизайна

Самые сложные формы делают больше, чем просто придают форму нижней части обуви. Они спроектированы для создания сложных внутренних структур, которые жизненно важны для производительности и комфорта обуви.

Создание сложных внутренних геометрий

Формы могут быть спроектированы для создания сложных внутренних элементов, таких как резиновая структура "яичная коробка". Этот тип дизайна является классическим инженерным решением для обеспечения амортизации и поддержки.

Создавая полые или узорчатые внутренние пустоты, дизайнеры могут значительно снизить вес подошвы и расход материала без ущерба для структурной целостности.

Понимание компромиссов

Проектирование и использование пресс-форм для подошв включает в себя балансировку конкурирующих приоритетов. Понимание этих компромиссов имеет решающее значение для эффективного и действенного производства.

Баланс между сложностью и долговечностью

Очень сложные рисунки протектора или внутренние структуры могут потребовать деликатных элементов внутри формы. Эти элементы могут быть более подвержены износу, что потенциально сокращает общий срок службы инструмента.

Более простая конструкция часто более прочна и может прослужить больше производственных циклов, но за счет производительности или эстетической детализации.

Выбор материала и стоимость оснастки

Выбор материала для самой формы — например, закаленной стали по сравнению с алюминием — является основным фактором ее стоимости. Стальные формы дороже на начальном этапе, но имеют гораздо более длительный срок службы, что делает их подходящими для крупномасштабного производства.

Алюминиевые формы дешевле и быстрее обрабатываются, но изнашиваются быстрее, что делает их более подходящими для прототипирования или ограниченных партий.

Сделайте правильный выбор для вашей цели

Ваша конкретная цель должна определять ваш подход к проектированию форм и выбору материалов.

- Если ваш основной фокус — производительность: Отдавайте предпочтение формам с высокоточными деталями протектора и возможностью создания сложных внутренних структур амортизации.

- Если ваш основной фокус — экономичное массовое производство: Сделайте акцент на долговечности формы за счет прочной конструкции и высококачественной стали, а также на функциях, минимизирующих дефекты, таких как точные системы выравнивания.

- Если ваш основной фокус — быстрое прототипирование: Рассмотрите формы из более легко обрабатываемых материалов, таких как алюминий, принимая более короткий срок службы в обмен на скорость и более низкую первоначальную стоимость.

Понимание этих основных характеристик позволяет вам принимать обоснованные решения, гарантируя, что конечная подошва будет работать точно так, как задумано.

Сводная таблица:

| Ключевая характеристика | Функция | Влияние на производство |

|---|---|---|

| Полость протектора | Формирует рисунок и сцепление подошвы | Определяет сцепление и производительность подошвы |

| Установочные штифты | Обеспечивает идеальное выравнивание половинок формы | Предотвращает дефекты, такие как облой и смещение |

| Интеграция с прессом | Предназначен для оборудования для горячего прессования | Выдерживает циклы высокой температуры и давления |

Готовы производить высокопроизводительные подошвы с помощью прецизионных форм? Как крупный производитель, 3515 специализируется на создании прочных, индивидуальных пресс-форм для подошв для дистрибьюторов, владельцев брендов и оптовых клиентов. Наш опыт гарантирует, что ваша обувь будет соответствовать точным стандартам дизайна и производительности. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и воспользоваться нашими комплексными возможностями производства обуви!

Визуальное руководство

Связанные товары

- Прочная резиновая подошва утилита обувь для оптовой и индивидуальной марки производства

- Прочная рабочая обувь из холста с резиновой подошвой | Оптовый производитель

- Безопасность обувь оптом производитель для пользовательских OEM / ODM производства

- Прочный водонепроницаемый дождь сапоги | Пользовательские производителя для оптовой и брендов

- Оптовая продажа Современные туфли комфорт с циферблатом закрытия для Private Label и оптовые заказы

Люди также спрашивают

- Что вызывает белые пятна на резиновых сапогах и как их удалить? Руководство по "цветению" и уходу за сапогами

- Какие факторы определяют сопротивление скольжению обуви на резиновой подошве? Протектор, состав резины и дизайн — объяснение

- Каковы преимущества резиновой подошвы в кроссовках? Непревзойденное сцепление, долговечность и комфорт

- Какой тип подошвы лучше подходит для твердых поверхностей? Резиновые подошвы для превосходного комфорта и долговечности

- Как резиновая подошва влияет на внешний вид обуви? Определение стиля и формальности вашей обуви